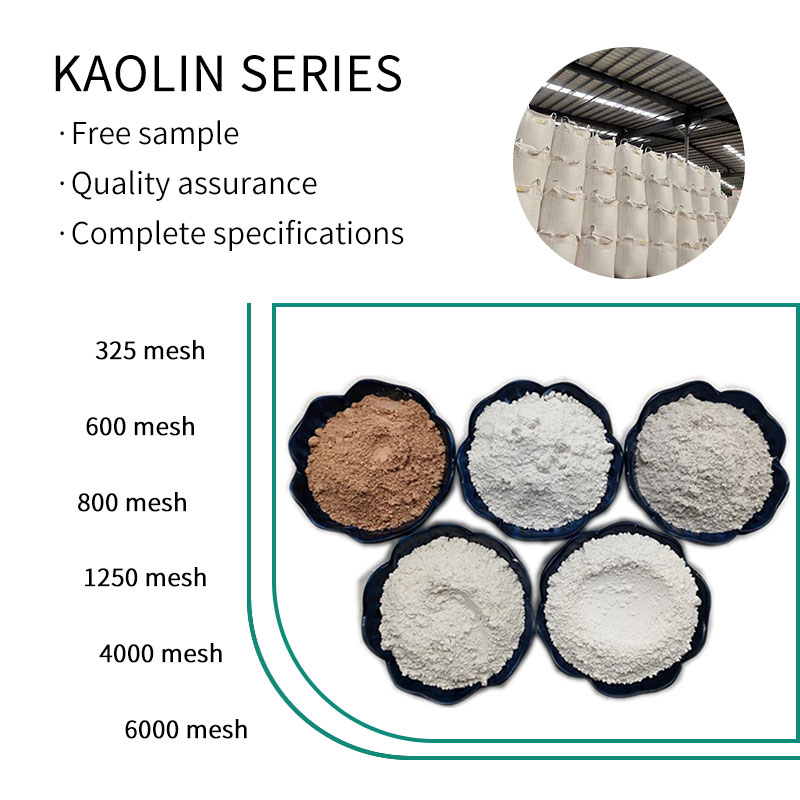

Particle size distribution

Particle size distribution refers to the proportion (expressed in percentage content) of particles in natural kaolin within a given range of continuous different particle sizes (expressed in mesh size of millimeters or micrometers). The particle size distribution characteristics of kaolin are of great significance for the selectivity and process application of ores. Its particle size has a significant impact on its plasticity, mud viscosity, ion exchange capacity, molding performance, drying performance, and sintering performance. Kaolin ore requires technical processing, and whether it is easy to process to the required fineness has become one of the standards for evaluating ore quality. Each industrial department has specific particle size and fineness requirements for different uses of kaolin. If the United States requires kaolin used as a coating to be less than 2 μ The content of m accounts for 90-95%, and the papermaking filler is less than 2 μ The proportion of m is 78-80%.

Plasticity

The clay formed by the combination of kaolin and water can deform under external force, and after the external force is removed, it can still maintain this deformation property, which is called plasticity. Plasticity is the foundation of the forming process of kaolin in ceramic bodies, and it is also the main technical indicator of the process. Usually, plasticity index and plasticity index are used to represent the size of plasticity. The plasticity index refers to the liquid limit moisture content of kaolin clay material minus the plastic limit moisture content, expressed as a percentage, i.e. W plasticity index=100 (W liquid limit – W plasticity limit). The plasticity index represents the formability of kaolin clay material. The load and deformation of the clay ball during compression and crushing can be directly measured using a plasticity meter, expressed in kg · cm. Often, the higher the plasticity index, the better its formability. The plasticity of kaolin can be divided into four levels.

Plasticity strength Plasticity index Plasticity index

Strong plasticity>153.6

Medium plasticity 7-152.5-3.6

Weak plasticity 1-7<2.5

Non plasticity<1

Associativity

Bindability refers to the ability of kaolin to combine with non plastic raw materials to form plastic clay masses and have a certain drying strength. The determination of binding ability involves adding standard quartz sand (with a mass composition of 0.25-0.15 particle size fraction accounting for 70% and 0.15-0.09mm particle size fraction accounting for 30%) to kaolin. The highest sand content when it can still maintain a plastic clay ball and the flexural strength after drying are used to determine its height. The more sand is added, the stronger the bonding ability of this kaolin soil. Usually, kaolin with strong plasticity also has strong binding ability.

Drying performance

Drying performance refers to the performance of kaolin mud during the drying process. This includes drying shrinkage, drying strength, and drying sensitivity.

Drying shrinkage refers to the shrinkage of kaolin clay after dehydration and drying. Kaolin clay generally undergoes dehydration and drying at temperatures ranging from 40-60 ℃ to no more than 110 ℃. Due to the discharge of water, the particle distance is shortened, and the length and volume of the sample are subject to shrinkage. Drying shrinkage is divided into linear shrinkage and volumetric shrinkage, expressed as the percentage of change in length and volume of kaolin mud after drying to constant weight. The drying shrinkage of kaolin is generally 3-10%. The finer the particle size, the larger the specific surface area, the better the plasticity, and the greater the drying shrinkage. The shrinkage of the same type of kaolin varies depending on the amount of water added.

Ceramics not only have strict requirements for the plasticity, adhesion, drying shrinkage, drying strength, sintering shrinkage, sintering properties, fire resistance, and post firing whiteness of kaolin, but also involve chemical properties, especially the presence of chromogenic elements such as iron, titanium, copper, chromium, and manganese, which reduce the post firing whiteness and produce spots.

Post time: Aug-16-2023